Formas profesionales para el secado de los materiales en una obra

El secado de obras es la actividad más desconocida dentro del sector de la Construcción. No existe a nivel presupuestario pese a que llevamos 43 años realizando la actividad. Debido a esto, cuando en cualquier obra el cliente se ve en la obligación de secar un pavimento o el yeso, siempre es un problema, ya que alguien debe pagar por el servicio perdiendo margen de beneficios.

En primer lugar indicar que no existe una normativa respecto a cómo secar materiales de forma acelerada en obra; tampoco existen cálculos por parte de ninguna universidad, instituto u organización.

Tratando, en particular, el secado de pavimentos para la colocación de parquet existe la norma UNE 56810 Suelos de Madera, Colocación y Especificaciones, donde se explica todo lo necesario para realizar una buena colocación de parquet. En el punto 4.2.4 se indica la necesidad de disponer de un pavimento con un grado de humedad inferior al 2,5% y del 2% para pavimentos con suelo radiante. En este mismo punto se indica que el proceso de secado natural de un pavimento de mortero de cemento es el resultado de multiplicar por 2 el espesor de la solera (expresado en centímetros) al cuadrado, pero a unas condiciones de 50% de Humedad relativa y más de 20º de temperatura. Estos parámetros son prácticamente inalcanzables en clima costero debido a la alta humedad constante, y solo alcanzables en los períodos de verano debido a la temperatura que solicita, tanto en clima costero como en clima continental. Por tanto, deberemos guiarnos por higrómetros que nos den una medida real de precisión más que por el tiempo que hace que está realizado el pavimento.

La medición del grado de humedad de un pavimento puede realizarse de diferentes formas. Si las enumeramos en función de la precisión de la medición, empezaremos por la prueba en horno. Se trata de una prueba de laboratorio que consiste en extraer trozos del pavimento de mortero u hormigón, a poder ser a un mínimo de 3 centímetros de profundidad, utilizando para su extracción solo escarpa y martillo (el uso de equipos eléctricos produce la evaporación de la humedad). Estas piezas se trasladan en bolsas de plástico precintadas hasta el laboratorio, se pesan, se introducen en un horno a una temperatura de 70º y se vuelven a pesar tras sacarlas del horno. Esto nos dará el grado de humedad real de las piezas y, por tanto, de todo el pavimento que se haya realizado el mismo día y del mismo transporte, en caso que el pavimento se haya producido fuera de la obra.

El siguiente método es la prueba de carburo de calcio. Del mismo modo, se introduce una pequeña muestra de 3 gramos en un recipiente metálico cerrado con un manómetro, se introduce una probeta que contiene carburo de calcio, se hace explosionar la probeta, que reaccionará con el agua existente en los 3 gramos de mortero u hormigón, y esta reacción producirá gas acetileno que generará una presión medida con el manómetro. El resultado obtenido debe llevarse a una tabla de valores que, en función del tipo de pavimento, nos dará el grado de humedad del pavimento de mortero u hormigón.

Tras el medidor de carburo, en precisión, tenemos el higrómetro de sondas.

(ver imagen 1)

El proceso de medición se realiza clavando dos clavos de acero en el pavimento, a la profundidad y distancia que indique cada fabricante, se conecta el higrómetro y obtendremos el valor de escala que deberemos transformar en el porcentaje exacto de humedad en su correspondiente tabla de conversión, suministrada por el fabricante. Cabe destacar que este proceso es aproximadamente menos preciso, en un 0,1 ó 0,2 puntos, respecto al medidor de carburo. Dada la velocidad en la medición con este equipo, respecto al medidor de carburo, es el más utilizado por instaladores de parquet.

Otro sistema de medición es el medidor por ultrasonidos, que hasta la fecha ha sido siempre un comparador más que un medidor. Se utiliza acompañado por el medidor de sondas, de forma que nos ahorramos el proceso del clavado en muchas zonas. Por último tenemos el medidor de superficie, de dudosa fiabilidad a profundidad y fácilmente influenciable con el uso de deshumidificadores.

Una vez identificado el alto grado de humedad procederemos a secar la obra. Sólo existen dos formas de secar aceleradamente los materiales de obra: deshumidificar o mediante calefacción con ventilación.

La deshumidificación se realiza con equipos denominados deshumidificadores,

(ver imagen 2)

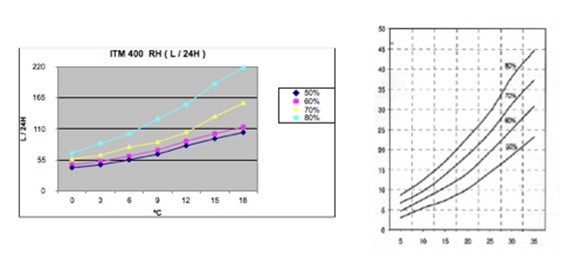

que recogen la humedad del aire y la convierten en gotas de agua por condensación, depositándolas en un recipiente interno o canalizándolas hasta un desagüe. Cabe destacar que dan su máximo rendimiento a 30º, y un porcentaje de humedad ambiental superior al 80%.

(ver imagen 3)

El primer parámetro es de difícil consecución en la obra real, salvo en verano, por lo que los deshumidificadores no deberían usarse en los períodos donde la temperatura ambiente sea inferior a 20º, o donde la obra no pueda cerrarse completamente, ya que, de lo contrario, estaríamos intentando secar un aire renovado en todo momento. Tras el secado del aire por circulación del propio aire seco, se produce la evaporación de la humedad del pavimento. Como puede imaginarse, es un secado lento que nos va a llevar semanas, tan solo lo recomendamos en viviendas habitadas donde el calor va a ser muy molesto para las personas, o puede deteriorar los elementos existentes tales como muebles, libros, cuadros o electrodomésticos.

Se podría mejorar el rendimiento del deshumidificador en temperaturas bajas acompañándolo de una fuente de calor pero, curiosamente, cuando se introduce calor en una estancia es mucho más rápido el secado desconectando el deshumidificador y abriendo las ventanas y puertas en intervalos de tiempo. Por tanto, nunca deberían usarse deshumidificadores en obras abiertas, o reformas integrales, si lo que precisamos es un secado rápido de los materiales.

Para un secado rápido del pavimento la mejor opción son las estufas de rayos infrarrojos, eléctricas o a gas acompañadas de un sistema de ventilación.

(ver imagen 4 y 5)

El proceso consiste en instalar los equipos alineados y enfocados hacia el pavimento. Se procederá a avanzar los equipos, cada hora unos 60 cm. Hasta un máximo de 12 horas de funcionamiento por estancia. Durante el proceso deberá mantenerse ventilada la estancia en todo momento, para evitar la falta de oxígeno con los equipos a gas y para poder renovar el aire y extraer el aire húmedo de la estancia. En el caso de los equipos eléctricos podremos instalar muchas más unidades, dado que no existirá riesgo de falta de oxígeno. Tras el enfriamiento del pavimento procederemos a medir la humedad y repetiremos el proceso hasta alcanzar el grado de humedad deseado. Desde que se realiza el pavimento de mortero hasta llegar al grado de humedad óptimo no tardaremos más de 7 u 8 días, este es el sistema más rápido y efectivo para el secado de pavimentos. La utilización de generadores de aire caliente, más conocidos como “cañones” de gasoil, está desaconsejada para el secado de pavimentos aunque es muy efectiva para el secado de paredes, parkings y trasteros.

Respecto a la ventilación, indicar que suele ser suficiente que la estancia disponga de puerta y ventana. En caso contrario se utilizarán equipos de ventilación forzada o mecánica, ya sea en depresión (extrayendo aire) o en sobrepresión (impulsando aire).

Por último, comentar que cuando nos encontremos con un pavimento de terrazo o gres porcelánico, como soporte para nuestro parquet, y estos estén húmedos, la dificultad del secado se eleva dado que la humedad que nos indique el higrómetro será la del propio soporte del terrazo o gres, normalmente mortero de cemento. En el caso del terrazo aconsejamos la realización de 4 ó 5 agujeros por pieza, con un taladro, para obtener superficie de paso para la humedad antes de usar los infrarrojos eléctricos o a gas. Para el gres daremos calor con los infrarrojos, en el perímetro de la sala, para que la humedad salga por los bajos de las paredes de la estancia.